Ligne de production automatique de fûts, bidons et seaux de grande capacité (30-50 L)

Ligne de production automatique de fûts, bidons et seaux de grande capacité (30-50 L)

Ligne de production automatique de boîtes rondes

Adapté à la production automatique de fûts de grande capacité de 30 à 50 litres.,

Les trois plaques métalliques :corps de la boîte, couvercle de la boîte et fond de la boîte.La boîte estcylindriqueforme.

Flux technique :

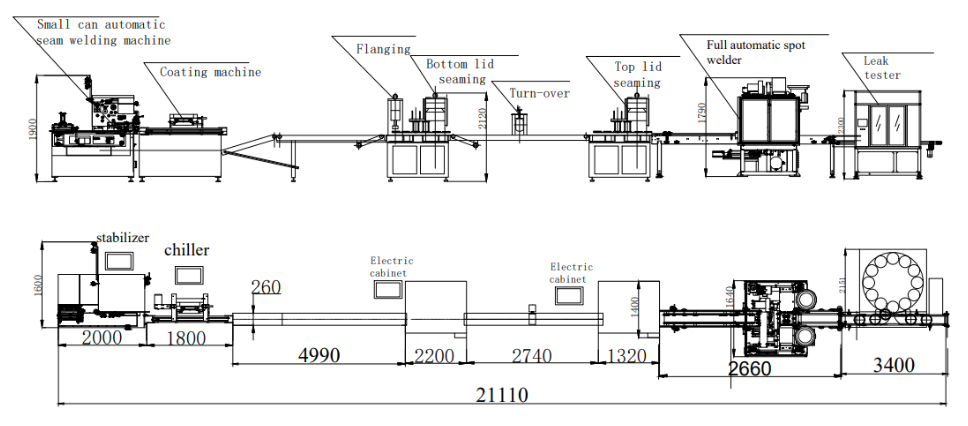

découper la tôle d'étain en arrondissant les formes (Déchirure)-Soudage-extérieurRevêtement-Bordage-couvercle inférieuralimentation-Couture-Tournantsur-Tcouverclealimentation-Couture-+oreillettesoudage-Test d'étanchéité - emballage

La chaîne de production de tonneaux est disponible.Cliquez ici pour obtenir des informations détaillées.

Comment faire fonctionner cette chaîne de production de barils ?

Placez d'abord les matériaux découpés pour le corps de la boîte sur la table d'alimentation de la machine de soudage par résistance automatique. Aspirés par les ventouses, les ébauches de boîte sont acheminées une à une vers le rouleau d'alimentation. Chaque ébauche passe ensuite par le rouleau d'arrondi pour être arrondie, puis par le mécanisme de formage pour obtenir la forme arrondie. Une fois positionnée avec précision, la boîte est introduite dans la machine de soudage par résistance pour être soudée.

Après soudage, le corps de la boîte est automatiquement acheminé vers le convoyeur magnétique rotatif de la machine de revêtement pour un revêtement extérieur, intérieur ou un revêtement intérieur en poudre, selon les besoins du client. Ce procédé sert principalement à protéger la ligne de soudure latérale de l'air et de la corrosion. Le corps de la boîte est ensuite acheminé vers la machine combinée, où il est redressé par un convoyeur, puis dirigé vers le poste de bordage par des pinces. Le bordage est réalisé par le poinçonnage des moules de bordage supérieur et inférieur.

Ensuite, le corps de la boîte à rebord est envoyé au distributeur automatique de couvercles inférieurs. Grâce au capteur de détection qui repère le corps de la boîte, le distributeur de couvercles alimente automatiquement le couvercle inférieur en haut du corps de la boîte, et les deux sont envoyés en position sous la pièce de sertissage. Le plateau élévateur envoie ensuite le corps et le fond de la boîte vers la tête de la machine à sertir pour le scellage.

Après le sertissage d'une extrémité, la boîte est envoyée à la machine de retournement pour être retournée. Ensuite, une nouvelle détection et sertissage automatique du couvercle supérieur est effectué. Enfin, la boîte est acheminée vers la machine de soudage automatique à double point pour les languettes de fermeture. Grâce à l'indexation automatique des soudures latérales, au transport par convoyeur à cames, au décapage mécanique de la peinture et aux disques vibrants automatiques pour les languettes de fermeture, elle réalise un soudage précis sur les petites boîtes rondes.

Enfin, la boîte finie est acheminée par un convoyeur vers un poste de contrôle automatique des fuites. Après une inspection précise par source d'air, les produits non conformes sont détectés et poussés vers une zone fixe, tandis que les produits conformes sont dirigés vers la table d'emballage pour l'emballage final.

Composition des équipements de la ligne de production automatique de boîtes rondes

| Première coupe (largeur minimale) | 150 mm | Deuxième coupe (largeur minimale) | 60 mm |

| Vitesse (pièces/min) | 32 | Épaisseur de la feuille | 0,12-0,5 mm |

| Pouvoir | 22 kW | Tension | 220 V/380 V/440 V |

| Poids | 21 000 kg | Dimension (L*l*H) | 2520 x 1840 x 3980 mm |

| Modèle | CTPC-2 | Tension et fréquence | 380 V 3L+1N+PE |

| vitesse de production | 5-60 m/min | Consommation de poudre | 8-10 mm et 10-20 mm |

| Consommation d'air | 0,6 MPa | La gamme corporelle | D50-200 mm D80-400 mm |

| Besoins en air | 100-200 L/min | Consommation d'énergie | 2,8 kW |

| Dimensions de la machine | 1080*720*1820 mm | Poids brut | 300 kg |

| Gamme de fréquences | 100-280 Hz | vitesse de soudage | 6-15 m/min |

| capacité de production | 15-35 canettes/min | Diamètre de la boîte applicable | Φ220-Φ350 mm |

| Hauteur applicable | 220-550 mm | Matériaux applicables | Fer-blanc, à base d'acier, chromé |

| Épaisseur du matériau applicable | 0,2 à 0,6 mm | Diamètre du fil de cuivre applicable | Φ1,7 mm, Φ1,5 mm |

| eau de refroidissement | Température : 12-20 °C Pression : > 0,4 MPa Débit : 40 L/min | ||

| Puissance totale | 125 kVA | Dimension | 2200*1520*1980 mm |

| Poids | 2500 kg | Poudre | 380 V ± 5 % 50 Hz |

machine à enrober

| Plage de hauteur | 50-600 mm | Gamme de diamètres de canettes | 52-400 mm |

| vitesse du rouleau | 5-30 m/min | Type de revêtement | Revêtement au rouleau |

| Largeur de la laque | 8-15 mm 10-20 mm | Alimentation principale et charge de courant | 220 V 0,5 kW |

| Consommation d'air | 0,6 MPa 20 L/min | Dimensions de la machine et poids net | 2100 x 720 x 1520 mm, 300 kg |

| Puissance du brûleur | 1-2 kW | vitesse de chauffe du brûleur | 4 à 7 m/min |

| diamètre de petite boîte approprié | Φ45-Φ176 mm | diamètre de grande boîte approprié | Φ176-Φ350 mm |

| hauteur | 45 mm-600 mm | eau de refroidissement | >0,4 MPa, 12-20 °C, 40 L/min |

| Consommation d'air | ≥50 L/min >0,5 MPa | ||

machine combinée automatique pour boîtes de conserve

| capacité de production | 25-30 centimes par minute | Gamme de diamètres de canette | 200-300 mm |

| Hauteur de la boîte | 170-460 mm | épaisseur | ≤0,4 mm |

| Puissance totale | 44,41 kW | pression du système pneumatique | 0,3-0,5 MPa |

| taille du convoyeur de redressement du corps | 4260*340*1000 mm | taille de la machine combinée | 3800*1770*3200 mm |

| taille de l'arme électrique | 700*450*1700 mm | Poids | 9T |

Premier fournisseur chinois deMachine à fabriquer des boîtes de conserve en 3 partiesetMachine de fabrication d'aérosolsChangtai Intelligent Equipment Co., Ltd. est une usine expérimentée de machines de fabrication de boîtes de conserve. Nos systèmes de fabrication de boîtes de conserve, qui comprennent le découpage, le formage, le colletage, le bordage, le perlage et le sertissage, se caractérisent par une modularité et une capacité de traitement de haut niveau et conviennent à une large gamme d'applications. Grâce à un réoutillage rapide et simple, ils combinent une productivité extrêmement élevée avec une qualité de produit supérieure, tout en offrant des niveaux de sécurité élevés et une protection efficace pour les opérateurs.