Ligne de production automatique de canettes rondes coniques de 10 à 25 L

Ligne de production automatique de canettes rondes coniques de 10 à 25 L

Solution pour seaux métalliques

Les seaux coniques en métal sont empilables, durables et dotés de revêtements spécialisés comme l'époxy-phénolique pour la résistance à la corrosion. Ils sont utilisés dans des industries telles que la peinture, les produits chimiques, les aliments et l'emballage pharmaceutique.

Ligne de production de 10 seaux métalliques

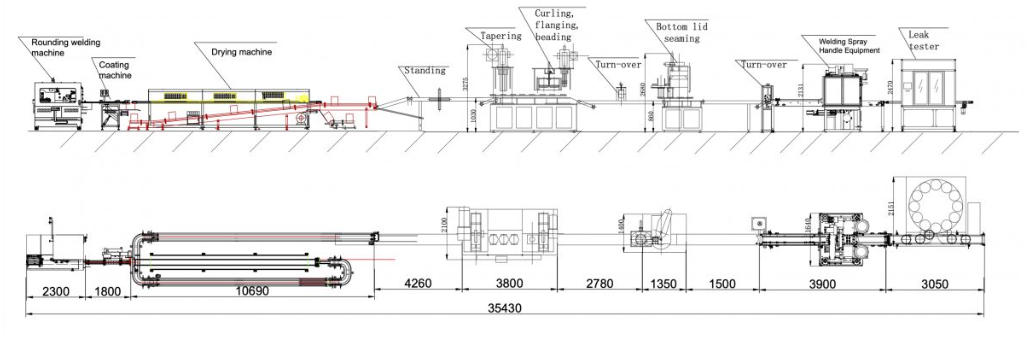

Cette ligne de production de canettes estconçu pour la production automatique of Seau conique de 10 à 25 L,

qui est composé detrois plaques métalliques:corps de la boîte, couvercle de la boîte et fond de la boîte. La boîte est conique.

Déroulement technique :

1. Découpe de la tôle en tôle vierge

2. Arrondi et soudage

3. Revêtement intérieur et extérieur (revêtement en poudre intérieur et revêtement extérieur)

4. Séchage et refroidissement du transport

5. Brides coniques et expansibles

6. Bordage, bouclage, perlage

7. Alimentation du couvercle inférieur

8. Couture

9. Retournement

10. Soudage et revêtement des oreilles et assemblage de la poignée

11. Test d'étanchéité - emballage

Ligne de production automatique de boîtes rondes

Cette ligne de production de canettes estconçu pour la production automatique of Seau conique de 10 à 25 L,

qui est composé detrois plaques métalliques:corps de la boîte, couvercle de la boîte et fond de la boîte. La boîte est conique.

Déroulement technique :

1. Découpe de la tôle en tôle vierge

2. Arrondi et soudage

3. Revêtement intérieur et extérieur (revêtement en poudre intérieur et revêtement extérieur)

4. Séchage et refroidissement du transport

5. Brides coniques et expansibles

6. Bordage, bouclage, perlage

7. Alimentation du couvercle inférieur

8. Couture

9. Retournement

10. Soudage et revêtement des oreilles et assemblage de la poignée

11. Test d'étanchéité - emballage

Les avantages de la machine de fabrication de seaux coniques :

1. Cadre en fonte robuste entouré d'une gaine en acier inoxydable fixée au cadre tubulaire, ce qui rend la machine durable, stable et fiable.

2. Le système de transmission mécanique lui permet de fonctionner à vie avec moins d'entretien.

3. Intégration du pré-bouclage, de l'encochage, du pliage des bordures.

4. La conception compacte minimise et économise l'espace précieux.

5. Le fonctionnement est entièrement automatique avec une efficacité et une capacité élevées.

6. Cette machine peut fabriquer différentes tailles de boîtes en fer blanc en changeant l'outillage.

7. Contrôle PLC et interface HMI à écran tactile conviviale pour un réglage facile.

8. Le système de diagnostic des défauts protège la machine contre les dommages.

9. Système de lubrification automatique *Alarme automatique

10. Cette machine peut fonctionner de manière autonome ou être intégrée à votre ligne existante.

La machine chinoise de fabrication de seaux métalliques est utilisée pour la fabrication de seaux métalliques ronds de 10 à 25 L, de barils, de fûts et de seaux, tels que des seaux pour peinture, huile et colle. Pour fabriquer des barils de différentes tailles, il suffit de changer les moules. La taille du seau peut être personnalisée selon vos besoins.

Processus opératoire

▶ Placez d'abord les matériaux du corps de la boîte découpés dans la table d'alimentation de la machine de soudage par résistance automatique, aspirez par les ventouses à vide, envoyez les flans d'étain au rouleau d'alimentation un par un. Grâce au rouleau d'alimentation, le flan d'étain unique est introduit dans le rouleau d'arrondi pour effectuer le processus d'arrondi.

▶Ensuite, il sera introduit dans le mécanisme de formage d'arrondi pour effectuer l'arrondi. Le corps est introduit dans la machine de soudage par résistance et effectue le soudage après le positionnement précis.

▶Après le soudage, le corps de la boîte est automatiquement introduit dans le convoyeur magnétique rotatif de la machine de revêtement pour le revêtement extérieur, le revêtement intérieur ou le revêtement en poudre intérieur, ce qui dépend des différents besoins du client. Il est principalement utilisé pour empêcher la ligne de soudure latérale d'être exposée à l'air et de rouiller.

▶Le corps de la boîte doit être placé dans un four de séchage à induction pour sécher s'il s'agit d'un revêtement intérieur ou d'un revêtement en poudre intérieur. Après séchage, il sera introduit dans un dispositif de refroidissement pour effectuer un refroidissement naturel.

▶Le corps de la boîte refroidi est ensuite acheminé vers la machine combinée de seaux coniques, et le corps de la boîte est dans un état vertical en passant par le convoyeur vertical.

▶La première opération est l'expansion conique du corps de la boîte. Lorsque le corps de la boîte est en position, sur le plateau de levage du corps de la boîte qui est contrôlé par un servomoteur, et le corps de la boîte est envoyé par ce plateau de levage au moule d'expansion conique pour réaliser l'expansion conique.

▶L'étape 2 est le pré-bridage. L'étape 3 est le bouclage. Le moule supérieur est fixé sur le corps de la machine et le moule inférieur, qui est monté sur la CAM, termine le bridage et le bouclage lorsque la CAM est soulevée. L'étape 4 est le perlage.

▶Après avoir terminé les quatre étapes ci-dessus, lorsque le chargeur automatique du couvercle inférieur détecte l'arrivée du corps de la boîte, il alimentera automatiquement un couvercle inférieur vers le haut du corps de la boîte, puis le corps de la boîte et le couvercle inférieur seront fixés à la tête de la machine à coudre pour effectuer une couture automatique.

▶Après le sertissage inférieur, il est introduit dans une machine de soudage automatique à double point des oreilles, via l'indexation automatique du joint de soudure latéral, le transport par convoyeur à cames, la rupture mécanique de la peinture, également équipée de disques vibrants automatiques à oreilles, pour terminer la tâche de soudage précise sur un seau conique.

▶Ensuite, le seau est acheminé vers la station de fabrication et d'assemblage des poignées pour terminer l'assemblage automatique des poignées.

▶Enfin, la boîte finie est transportée vers la station de test d'étanchéité automatique par convoyeur.

Grâce à l'étape de détection précise de la source d'air, les produits non qualifiés seront testés et acheminés vers la zone de réparation. Les seaux qualifiés arriveront à la table d'emballage pour l'emballage final.

Composition de l'équipement de la ligne de production automatique de boîtes rondes

| Première coupe (largeur minimale) | 150 mm | Deuxième coupe (largeur minimale) | 60 mm |

| Vitesse (pcs/min) | 32 | Épaisseur de la tôle | 0,12-0,5 mm |

| Pouvoir | 22 kW | Tension | 220v/380v/440v |

| Poids | 21 000 kg | Dimensions (L x l x H) | 2520X1840X3980mm |

| Modèle | CTPC-2 | Tension et fréquence | 380 V 3L + 1N + PE |

| Vitesse de production | 5-60 m/min | Consommation de poudre | 8-10 mm et 10-20 mm |

| Consommation d'air | 0,6 MPa | Gamme de corps de canette | D50-200mm D80-400mm |

| Besoin en air | 100-200 L/min | Consommation d'énergie | 2,8 kW |

| Dimensions de la machine | 1080*720*1820mm | Poids brut | 300 kg |

| Gamme de fréquences | 100-280 Hz | Vitesse de soudage | 8-15 m/min |

| Capacité de production | 25-35 canettes/min | Diamètre de canette applicable | Φ220-Φ300mm |

| Hauteur de canette applicable | 220-500 mm | Matériel applicable | Fer blanc, à base d'acier, plaque chromée |

| Épaisseur du matériau applicable | 0,2 à 0,4 mm | Diamètre de fil de cuivre applicable | Φ1,8 mm, Φ1,5 mm |

| Eau de refroidissement | Température : 12-20℃ Pression : >0,4Mpa Débit : 40L/min | ||

| Puissance totale | 125 kVA | Dimension | 2200*1520*1980mm |

| Poids | 2500 kg | Poudre | 380 V ± 5 % 50 Hz |

| Plage de hauteur de la boîte | 50-600 mm | Gamme de diamètres de canettes | 52-400 mm |

| Vitesse du rouleau | 5-30 m/min | Type de revêtement | Revêtement au rouleau |

| Largeur de la laque | 8-15 mm 10-20 mm | Alimentation principale et charge de courant | 220 V 0,5 kW |

| Consommation d'air | 0,6 Mpa 20 L/min | Dimensions de la machine et poids net | 2100*720*1520MM300kg |

| Puissance du brûleur | 1-2 kW | Vitesse de chauffage du brûleur | 4 m à 7 m/min |

| Diamètre de petite boîte approprié | Φ45-Φ176mm | Diamètre de canette adapté | Φ176-Φ350mm |

| Hauteur de la boîte | 45 mm à 600 mm | Eau de refroidissement | >0,4 Mpa, 12-20 ℃, 40 L/min |

| Consommation d'air | ≥ 50 L/min > 0,5 Mpa | ||

Système automatique de combinaison de corps de canette

| Capacité de production | 25-30 cpm | Gamme de canettes Dia | 200-300 mm |

| Plage de hauteur des canettes | 170-460 mm | épaisseur | ≤ 0,4 mm |

| Puissance totale | 44,41 kW | Pression du système pneumatique | 0,3-0,5 Mpa |

| Taille du convoyeur de redressement du corps | 4260*340*1000mm | Taille de la machine combinée | 3800*1770*3200mm |

| Taille de l'armoire électrique | 700*450*1700mm | Poids | 9T |