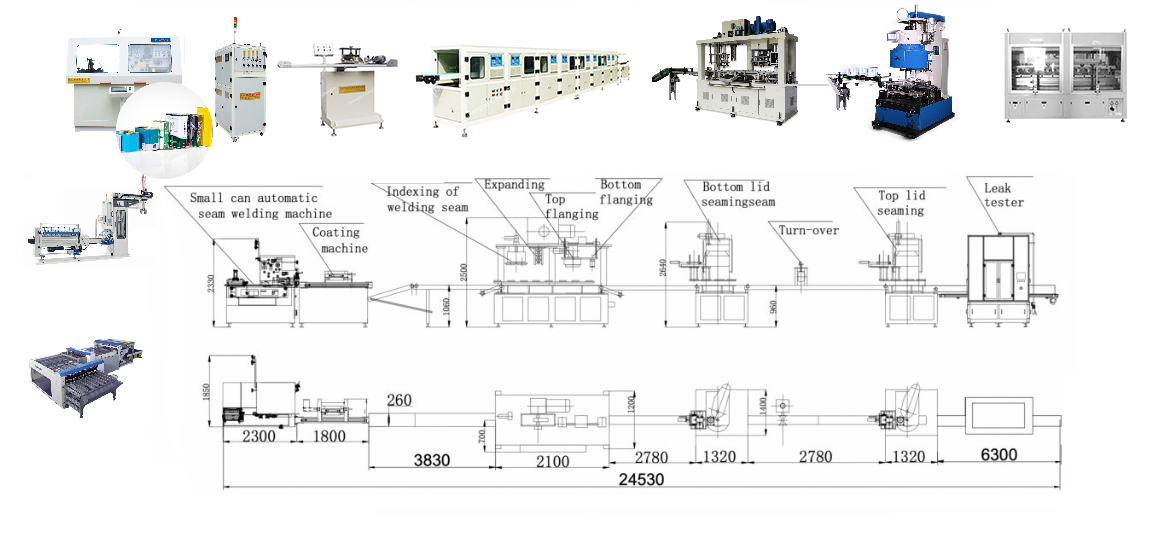

Ligne de production automatique de boîtes rectangulaires de 1 à 5 L

Ligne de production automatique de boîtes rectangulaires de 1 à 5 L

Vidéo de production

LeLigne de production automatique de boîtes rectangulaires de 1 à 5 Lconvient à la production automatique de boîtes rectangulaires de 1 à 5 L.

Les machines sontpersonnalisableEn fonction de la taille de vos boîtes et de vos exigences techniques, des éléments tels que le système de transfert, le convoyeur et le système de palettisation peuvent être supprimés.

Processus d'utilisation facile

1. Placez lematériaux de corps de boîte découpésDans la table d'alimentation de la machine de soudage par résistance automatique, les ébauches d'étain sont aspirées par les ventouses et envoyées une à une au rouleau d'alimentation. À travers ce rouleau, chaque ébauche est acheminée vers le rouleau d'arrondi pour y être arrondie, puis vers le mécanisme de formage pour obtenir la forme arrondie.

2. Le corps est soumis à la résistancemachine à souderet procéder à la soudure après un positionnement précis.

3. Après soudage, le corps de la boîte est automatiquement acheminé vers le convoyeur magnétique rotatif de lamachine à enroberpour le revêtement extérieur, le revêtement intérieur ou le revêtement intérieur en poudre, ce qui dépend deles divers besoins des clientsIl est principalement utilisé pour prévenirligne de soudure latéralede l'exposition à l'air et de la rouille.

4. Le corps de la boîte est ensuite introduit dans le petitmachine combinée à boîte rectangulaireet le corps de la boîte est en position verticale lorsqu'il passe sur le convoyeur de redressement. Il est acheminé par les pinces vers la première station d'indexage automatique de la soudure latérale.

5. La deuxième station estcarré en expansionLorsque le corps de la boîte est en position sur le plateau de levage du corps de la boîte, qui est contrôlé par un servomoteur, le corps de la boîte est envoyé par ce plateau de levage vers le moule d'expansion carré pour effectuer l'expansion carrée.

6. La troisième station consiste à fairepeut corps inférieur bride.Le rebord inférieur : la boîte sera envoyée vers le moule de rebord inférieur situé sur la partie supérieure de la machine en soulevant le plateau pour la réaliser.

7. La quatrième station doit fairebride supérieure du corpsLe bordage supérieur : le cylindre supérieur presse le corps de la boîte jusqu’à la position du moule de bordage supérieur pour le former. Le bordage supérieur et inférieur du corps de la boîte est chacun actionné par quatre cylindres.

8. La cinquième station estcouture de fond automatiqueAprès les cinq étapes précédentes, le corps de la boîte sera retourné de haut en bas par un retourneur de corps, puis le sertissage supérieur sera effectué ; ce processus est identique au processus de sertissage inférieur.

Enfin, la boîte finie est acheminée par un convoyeur versstation de test de fuite automatiqueAprès une inspection précise de la source d'air, les produits non conformes sont détectés et poussés vers une zone fixe, et les produits conformes sont acheminés vers le poste d'emballage pour l'emballage final.

Composition et paramètres techniques

Lemachine à refendre les métaux duplex or machine à refendre les feuilles de fer-blancest l'un des équipements les plus importants dans unLigne de production de boîtes en 3 partiesIl s'agit du premier poste de la ligne de fabrication de boîtes. Il sert à découper les tôles d'acier étamé ou d'acier inoxydable pour obtenir les ébauches de corps de boîte aux dimensions requises ou des bandes pour les fonds de boîte. Une refendeuse duplex de haute qualité représente la première étape vers une solution optimale pour une usine d'emballages métalliques. Polyvalence, précision et robustesse sont les qualités essentielles d'une refendeuse duplex.

La refendeuse se compose d'un alimentateur, d'une cisaille, d'un boîtier de commande électrique, d'une pompe à vide, d'un chargeur et d'un affûteur. Multifonctionnelle, elle est polyvalente et peut alimenter automatiquement le matériau.Découpe verticale et horizontale automatique, détection duplex et comptage électromagnétique.

En résumé, une refendeuse duplex automatique fonctionne selon le processus suivant :

1. Alimentation automatique des feuilles

2. Découpe verticale, convection et positionnement, découpe horizontale

3. Collecte et empilage

| Gamme de fréquences | 120-320 Hz | vitesse de soudage | 6-36 m/min |

| capacité de production | 30-200 canettes/min | Plage de diamètres de boîtes | Φ52-Φ99mm et Φ65-Φ180mm |

| Hauteur de la boîte | 55-320 mm | Matériaux applicables | Fer-blanc, à base d'acier, chromé |

| Épaisseur du matériau | 0,16~0,35 mm | Diamètre du fil de cuivre applicable | Φ1,38 mm, Φ1,5 mm |

| eau de refroidissement | Température : ≤ 20 °C Pression : 0,4-0,5 MPa Débit : 10 L/min | ||

| Pouvoir | 40 kVA | Dimension (L*l*H) | 1750*1500*1800 mm |

| Poids net | 1800 kg | Poudre | 380 V ± 5 % 50 Hz |

Lemachine à souder automatique pour corps de boîteest au cœur de toute ligne de production de boîtes en trois parties. Elle transforme les ébauches de corps en leursforme de baseetsoude le chevauchement du jointNotre principe de soudage Superwima ne requiert qu'un chevauchement minimal de quelques dixièmes de millimètre. Un contrôle optimal du courant de soudage, associé à une pression précisément dosée sur le chevauchement, garantit une performance exceptionnelle. Depuis le lancement de la nouvelle génération de soudeuses, nos clients du monde entier témoignent de leur entière satisfaction quant à la fiabilité remarquable et élevée de la machine.économiqueet unproduction efficaceDe nouvelles normes industrielles ont été établies dans la fabrication des boîtiers de boîtes de conserve à l'échelle mondiale.

Système de revêtement

Le système de revêtement en poudre est l'un des produits de revêtement en poudre lancés par la société Changtai. Cette machine est dédiée à la technologie de revêtement par pulvérisation des soudures de réservoirs pour les fabricants de boîtes de conserve.

| Modèle | CTPC-2 | Tension et fréquence | 380 V 3L+1N+PE |

| vitesse de production | 5-60 m/min | Consommation de poudre | 8-10 mm et 10-20 mm |

| Consommation d'air | 0,6 MPa | La gamme corporelle | D50-200 mm D80-400 mm |

| Besoins en air | 100-200 L/min | Consommation d'énergie | 2,8 kW |

| Dimensions de la machine | 1080*720*1820 mm | Poids brut | 300 kg |

Le système de revêtement en poudre est l'un des produits de revêtement en poudre lancés par la société Changtai. Cette machine est dédiée à la technologie de revêtement par pulvérisation des soudures de réservoirs pour les fabricants de boîtes de conserve.

| Plage de hauteur | 50-600 mm | Gamme de diamètres de canettes | 52-400 mm |

| vitesse du rouleau | 5-30 m/min | Type de revêtement | Revêtement au rouleau |

| Largeur de la laque | 8-15 mm 10-20 mm | Alimentation principale et charge de courant | 220 V 0,5 kW |

| Consommation d'air | 0,6 MPa 20 L/min | Dimensions de la machine et poids net | 2100 x 720 x 1520 mm, 300 kg |

Notre entreprise utilise une technologie de revêtement en poudre de pointe, ce qui confère à la machine une structure innovante, une grande fiabilité, une utilisation aisée, une large applicabilité et un excellent rapport qualité-prix. L'utilisation de composants de contrôle fiables, d'un terminal tactile et d'autres éléments garantit une stabilité et une fiabilité accrues du système.

La machine de revêtement en poudre utilise l'électricité statique pour pulvériser de la poudre plastique sur la soudure du corps du réservoir. La poudre solide est fondue puis séchée par chauffage au four pour former une couche de film protecteur en plastique (polyester ou résine époxy) sur la soudure. Grâce au principe d'adsorption électrostatique lors de la pulvérisation, la poudre recouvre complètement et uniformément les bavures et les irrégularités de la soudure, épousant ainsi sa forme spécifique et la protégeant efficacement de la corrosion due au contenu.

Parallèlement, grâce à sa haute résistance à la corrosion par divers solvants chimiques, au soufre, aux acides et aux protéines alimentaires, la poudre plastique est adaptée à une grande variété de produits. De plus, le recyclage et la réutilisation de la poudre excédentaire après pulvérisation permettent un taux d'utilisation élevé, ce qui en fait actuellement le choix idéal pour la protection des soudures.

Qu'est-ce qu'une machine à enduire les coutures et à quoi sert-elle ?

Après soudage, les joints intérieur et extérieur doivent être recouverts d'une couche protectrice durable afin d'éviter la corrosion. La machine à laquer les joints par voie humide est configurable selon différents besoins : le joint intérieur peut être laqué au rouleau ou par pulvérisation, et le joint extérieur par les mêmes méthodes ou par application par goutte. Cette machine à laquer les joints latéraux est polyvalente et convient au soudage des boîtes de conserve alimentaires, des canettes de boissons, des aérosols et des emballages industriels. La machine à laquer les boîtes est facile à régler et consomme peu de laque.

Selon le type de revêtement, la machine à laquer est flexible : pour le revêtement intérieur, elle peut être conçue pour un revêtement par pulvérisation ou par rouleau ; pour le revêtement extérieur, elle peut être utilisée par rouleau ou par goutte à goutte. Le fabricant de boîtes peut ainsi choisir librement le dispositif le plus adapté.

Application:

La machine de revêtement est largement utilisée dans l'industrie de la fabrication de boîtes métalliques pour protéger la soudure latérale contre la corrosion et la rouille. Cette machine convient pour :

1. La fabrication de lignes générales peut être réalisée

2. Fabrication de boîtes alimentaires en 3 parties

3. Fabrication d'aérosols

4. Fabrication de seaux coniques ou de seaux chimiques

5. Fabrication de seaux à col ou de seaux à solvant

6. Fabrication de boîtes de peinture

Les machines de pulvérisation à convoyage jouent un rôle essentiel dans l'industrie de la fabrication de boîtes de conserve. Grâce à l'intégration de l'automatisation, aux capacités de revêtement multifonctionnelles, à une conception écoénergétique, au contrôle de la qualité et aux technologies de revêtement innovantes, ces machines offrent aux fabricants de boîtes de conserve des solutions de production efficaces, fiables et compétitives.

Un système de séchage par induction pour le soudage des boîtes est un élément essentiel de la ligne de production pour la fabrication de boîtes de conserve pour aliments, boissons et lait en poudre. Il sert à sécher les boîtes après le revêtement ou l'impression, garantissant ainsi un séchage et une adhérence optimaux des matériaux appliqués.

La productivité et la qualité globales du processus de production de boîtes de conserve reposent sur son système de séchage performant, son contrôle précis de la température, sa conception compacte, son efficacité énergétique et ses dispositifs de sécurité.

| Vitesse du convoyeur | 5-30 m/min | Gamme de diamètres de canettes | 52-180 mm |

| Type de convoyeur | transmission par chaîne plate | Conduit de refroidissement. serpentin | Ne nécessite pas d'eau ni d'air |

| Chauffage efficace | 800 mm x 6 (30 cpm) | Alimentation principale et charge de courant | 380 V + N > 10 kVA |

| Type de chauffage | Induction | Distance de détection | 5-20 mm |

| Chauffage plus élevé | 1 kW x 6 (réglage de température) | Point d'induction | 40 mm |

| Réglage de la fréquence | 80 kHz ± 10 kHz | Temps d'induction | 25 secondes (410 mmH, 40 CPM) |

| Protection contre les rayonnements électromagnétiques | Recouvert de protections de sécurité | Temps de montée (MAX) | Distance 5 mm 6 s et 280 °C |

| Dimension (L*l*H) | 6300*700*1420 mm | Poids net | 850 kg |

Changtai propose une gamme modulaire de systèmes de polymérisation conçus pour durcir efficacement la couche de protection des joints. Immédiatement après l'application de la laque ou de la poudre de protection, la boîte est soumise à un traitement thermique. Nous avons développé des systèmes de chauffage modulaires de pointe, fonctionnant au gaz ou à induction, avec régulation automatique de la température et convoyeurs à vitesse variable. Ces deux systèmes de chauffage sont disponibles en configuration linéaire ou en U.

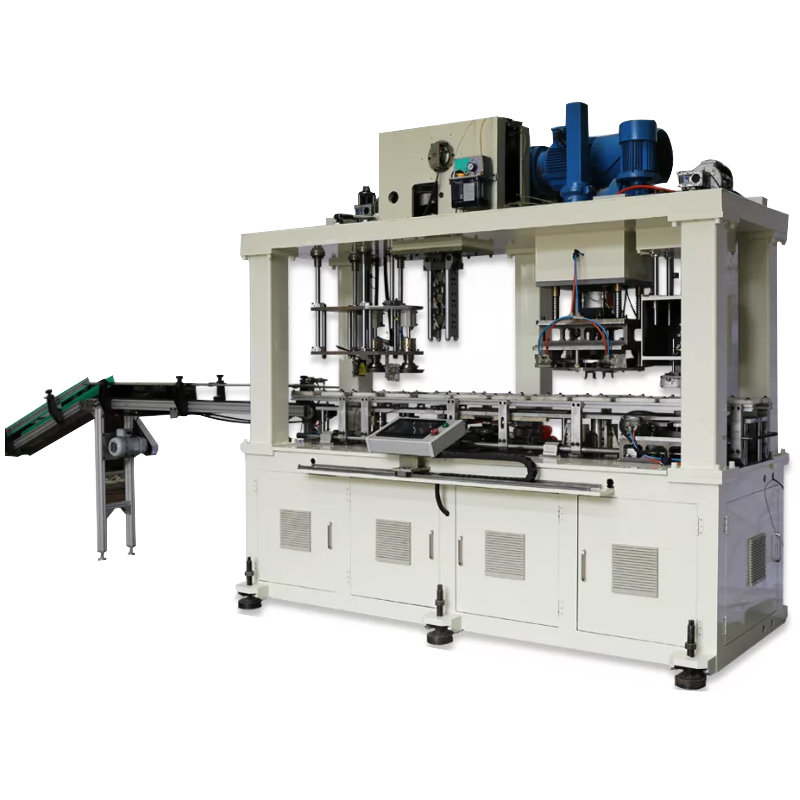

formage et assemblage de la coque

Machine combinée Canbody

| capacité de production | 30-35 centimes par minute | Plage de diamètres de la boîte | 110-190 mm |

| Plage de hauteur | 110-350 mm | épaisseur | ≤0,4 |

| Pouvoir | 26,14 kW | Pression du système pneumatique : | 0,3-0,5 MPa |

| taille du convoyeur de redressement du corps | 2250*230*920 mm | Taille du convoyeur d'alimentation | 1580*260*920 mm |

| taille de la machine combinée | 2100*1500*2340 mm | Poids net | 4T |

| Carabine électrique Dimension | 700*450*1700 mm | ||

machine à sertir automatique

| capacité de production | 35 cents par minute |

| plage diagonale | 50-190 m |

| peut hauteur | 80-350 mm |

| épaisseur | ≤0,35 mm |

| puissance totale | 5,13 kW*2 |

| Pression du système pneumatique : | 0,5 MPa |

| la taille du convoyeur de la section avant | (2740*260*880 mm)*2 |

| taille de la machine à coudre | (1100*310*950 mm)*2 |

| poids de la machine à coudre | 2,5T*2 |

Nos machines de reformage et de formage de boîtes de conserve conviennent à une vaste gamme d'applications, notamment le découpage, le formage, le colletage, le bordage, le perlage et le sertissage. Grâce à un changement d'outillage rapide et simple, elles allient une productivité extrêmement élevée à une qualité de produit optimale, tout en garantissant un niveau de sécurité élevé et une protection efficace des opérateurs.

Dans la fabrication de boîtes de conserve, la machine combinée,

combine les fonctions de bordage, de perlage et de sertissage en un seul processus.

La machine combinée de bordage, de perlage et de sertissage offre une solution multifonctionnelle et intégrée pour la fabrication de boîtes de conserve. Elle réalise les opérations de bordage, de perlage et de sertissage en une seule machine, optimisant ainsi considérablement l'efficacité et la productivité de la production.

testeur de fuites

| Plage de volume de produit détectée | 1-5 L |

| Pression d'air des équipements | 4-6Bar |

| Vérifier la pression | 10-15 kPa |

| Précision de détection | 0,17 mm |

| vitesse de détection | 30 pièces/minute |

| Poids de l'appareil | 1500 kg |

| Dimensions (L*l*H) | 3200 mm x 950 mm x 2200 mm |

| Puissance d'entrée | 380 V/50 Hz |

Nous fournissons des testeurs d'étanchéité pour toutes les tailles et formes de boîtes de conserve, ainsi que pour les seaux et les fûts de toutes tailles.

Une fois les contenants métalliques ou plastiques fabriqués sur la ligne de production, ils sont acheminés vers une machine de contrôle d'étanchéité, généralement appelée testeur de boîtes, testeur de seaux ou testeur de fûts selon le type de contenant. Cette machine inspecte les contenants par un système de ventilation, et l'alimentation des contenants peut se faire de manière linéaire ou rotative. Pour les lignes de production classiques de boîtes ou de seaux, dont la cadence est relativement faible, il est préférable d'opter pour une configuration linéaire avec testeur d'étanchéité intégré. En revanche, pour les aérosols ou les espaces restreints, une machine rotative est plus adaptée.

système de palettisation

| Hauteur de travail adaptée aux dimensions de palettes | 2400 mm |

| dimensions de palette appropriées | 1100 mm × 1400 mm ; 1000 mm × 1200 mm |

| capacité de production | 300 à 1500 canettes/min |

| Taille applicable | Diamètre : 50 mm à 153 mm, hauteur : 50 mm à 270 mm |

| Produit concerné | Toutes sortes de boîtes en fer-blanc, de bouteilles en verre et de bouteilles en plastique |

| Dimension | Longueur 15 000 mm (sans film plastique) × largeur 3 000 mm × hauteur 3 900 mm |

| Alimentation électrique | 3×380V 7KW |

Une ligne de production de boîtes de conserve se termine généralement par une palettiseur. La ligne d'assemblage des seaux peut être personnalisée, ce qui garantit des piles pouvant être palettisées ultérieurement. Certains clients sous-traitent cette tâche à leurs employés.

Créations artisanales à base de boîtes de conserve

1-5 Lrectangulaire graphique fluide

Profil de l'entreprise

Fondée en 2007, Chengdu Changtai se consacre depuis 20 ans à la fabrication de machines pour la production de boîtes de conserve. Aujourd'hui, l'entreprise est reconnue comme une société nationale de haute technologie et détient plus de dix brevets d'invention. Notre équipe d'ingénieurs et de techniciens talentueux possède une vaste expérience dans la fabrication de boîtes trois pièces, ainsi que dans la recherche et l'application de technologies optiques, numériques et électriques aux machines de mise en conserve. Certifiée ISO 9001, SGS et BV, Chengdu Changtai est une marque de référence dans le secteur des machines pour la production de boîtes de conserve en Chine.

Contactez-nous pour toute demande concernant les machines.